2-羟基膦酰基乙酸(HPAA)的生产工艺主要基于亚磷酸与乙醛酸的膦酸化反应,工业化生产需严格控制反应条件以提高收率和纯度。以下是详细的生产工艺说明:

一、主流生产工艺路线

1. 亚磷酸与乙醛酸直接合成法(工业化首选)

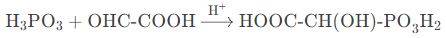

反应原理:

亚磷酸(H₃PO₃)与乙醛酸(OHC-COOH)在酸性条件下发生亲核加成反应,生成HPAA。

化学方程式:

工艺流程:

原料准备:

亚磷酸(≥99%纯度,避免氧化变质)

乙醛酸(40%~50%水溶液,需低温避光储存)

催化剂:盐酸或硫酸(控制pH 1~2)

反应步骤:

混合反应:

将亚磷酸与乙醛酸按摩尔比1:1~1.05加入反应釜,缓慢加入催化剂。

升温至60~80℃,搅拌反应4~6小时,压力保持常压。

终点判断:

通过HPLC监测乙醛酸残留量(≤0.5%为反应完全)。

后处理:

减压浓缩:在60℃下减压蒸馏去除水分,得到HPAA浓缩液。

脱色纯化:加入活性炭(1%~2%质量比)吸附杂质,过滤后得淡黄色透明液体。

调整pH:用NaOH溶液调节pH至1.5~2.5(避免产品分解)。

关键控制点:

温度:>80℃易导致副产物(如磷酸、膦酰基二乙酸)增加。

pH:强酸性(pH<1)会加速亚磷酸氧化,弱酸性(pH>3)降低反应速率。

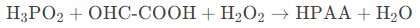

2. 次磷酸与乙醛酸氧化法(辅助工艺)

适用场景:需避免强酸性条件时使用,但收率较低(约70%)。

反应方程式:

工艺特点:

反应温度40~60℃,pH 3~4。

需严格控制过氧化氢(H₂O₂)滴加速度,避免剧烈放热。

二、副产物及控制措施

副产物 生成原因 控制方法

磷酸(H₃PO₄) 亚磷酸氧化 反应釜充氮保护,避免氧气进入

膦酰基二乙酸 乙醛酸过量 精确控制摩尔比(亚磷酸略过量)

聚合物杂质 高温下HPAA自聚 反应温度≤80℃,缩短停留时间

三、工业化生产设备与安全

设备选型:

反应釜:搪玻璃或哈氏合金材质(耐酸性腐蚀)。

冷凝器:配套循环水冷却系统控制温度。

安全措施:

反应区域安装可燃气体检测仪(乙醛酸蒸气易燃)。

废水处理:含磷废水需用石灰沉淀法处理后排放。

四、产品质量标准(工业级)

项目 指标

外观 无色至淡黄色透明液体

活性成分(HPAA) ≥50%(重量百分比)

密度(20℃) 1.30~1.40 g/cm³

pH(1%水溶液) 1.5~2.5

亚磷酸残留 ≤0.5%

五、工艺优化方向

催化剂改进:

采用复合催化剂(如盐酸 金属盐)可缩短反应时间至3小时。

连续化生产:

微通道反应器技术可提高收率(>90%)并减少副产物。

绿色工艺:

回收利用废水中的亚磷酸(通过离子交换树脂)。

六、应用注意事项

复配使用:HPAA与锌盐复配时需控制pH>6.5,避免生成Zn(OH)₂沉淀。

存储条件:避光、密闭保存(25℃以下保质期12个月)。

通过优化反应条件和纯化工艺,HPAA的生产可兼顾经济性与环保性,满足水处理行业对高效阻垢缓蚀剂的需求。